实现工业转型,赢取市场先机

规模化按需定制

工业4.0自2011年首次提出以来,相关技术不断发展,按需定制、智能生产逐步成为可能,并被认为是制造企业全新的发展蓝海与方向。要抓住业务机遇,制造企业不但要进行技术变革,运营模式也要与时俱进,除了成本、质量等传统的生产要素,客户体验提升、价值链效率优化等也将成为重要竞争因素。

要抓住业务机遇,制造企业不但要进行技术变革,运营模式也要与时俱进,除了成本、质量等传统的生产要素,客户体验提升、价值链效率优化等也将成为重要竞争因素。

计算机辅助制造给制造业带来加工效率、质量的第一次跃升。 随着增材制造、机器人焊接 等柔性加工工艺的普及,也大大降低了制造企业开发小量多批次、按需定制业务的制造成本。

智能制造工艺本身拥有极高的自动化,同时与其他或人力、或机器后处理工序组成完整的产线。

实现生产可视化的最佳技术是物联网,利用专业的面对制造业的物联网服务,实现:

这些创新制造企业与Oqton一起走向新一代智能制造。

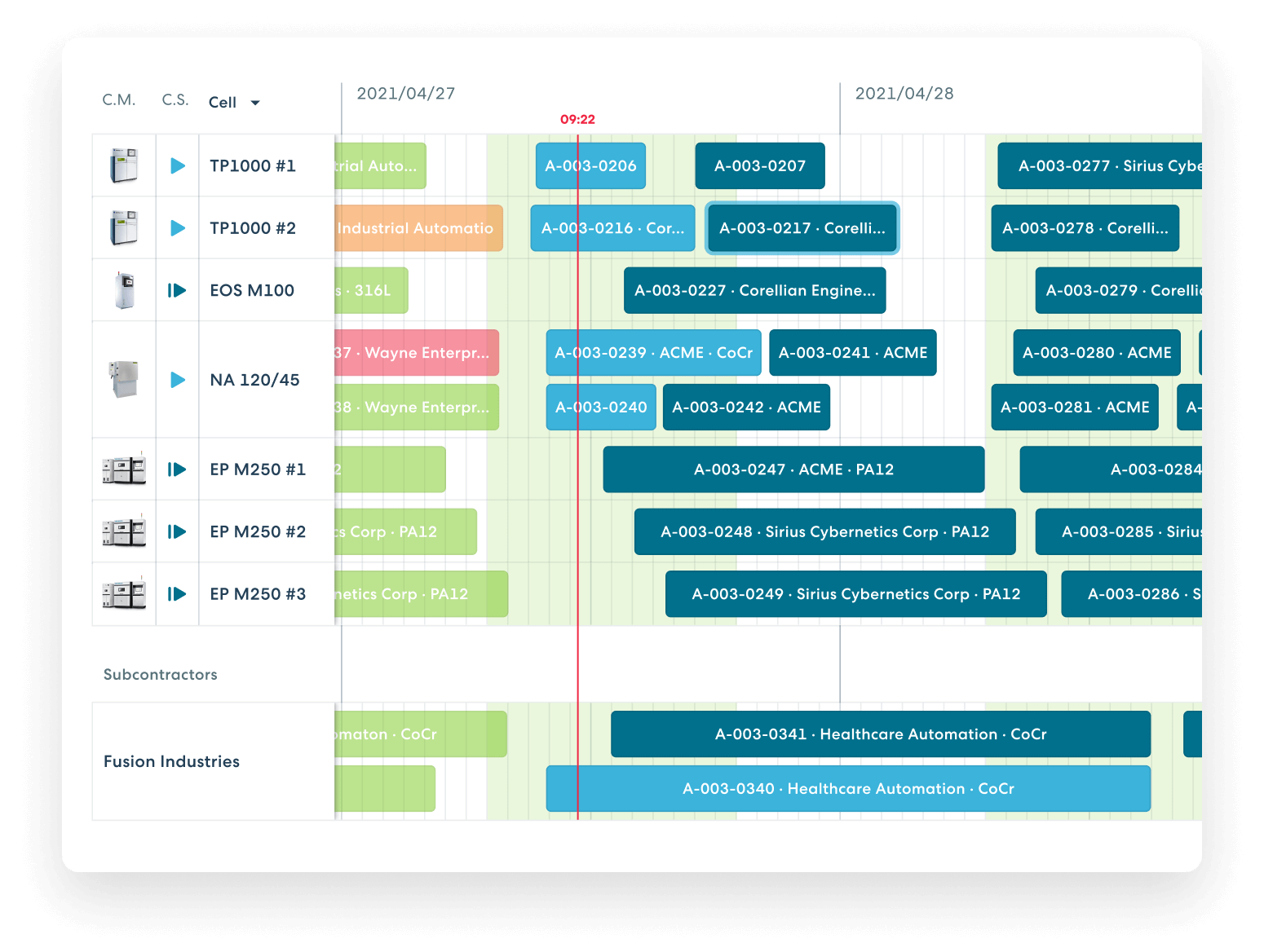

按需定制的订单有“潮水式”的特点,产品要求、数量、交期各不相同,给生产管理团队带来一定挑战。利用生产信息与运营信息的深度集成进行:

工厂分布各地、在需求地直接进行生产的分布式制造可带来显著优势。同时,又使企业构成更加灵活、敏捷、有韧性的网络。

利用云计算技术,进行跨多个生产地点的生产运营协同:如工作团队、生产计划、物料采购等

通过快速高效、完全无损的三维扫描计量技术,完成产品质量检查,以提高准确性、降低成本并维持客户期望的质量。

将检测自动化,能够实现自动化质量控制、更高的生产吞吐量。

面对劳动力短缺、供应链不稳定、产品竞争激烈、质量标准化等诸多挑战,更加高效、无人 为干预、可持续的优化能力成为制造企业智能化转型重要助手。

借助人工智能技术,建立企业制造知识经验库, 纵向整合制造企业内部设备层、控制层、车间管理层数据,将生产现场物理世界的数据、事件、 信息转换到数字世界;横向整合产品研发设计、生产规划、生产工艺、生产执行等全生命周期各环节终端信息的集成,以及产业链上下游协同,制造企业得以基于数据分析洞察、找到最佳优化方案,并高效、持续地进行优化。